مطالعات موردی برای استفاده از آزمایشات غیر مخرب پیشرفته در صنایع نفت و گاز

۱۴۰۱/۱۰/۱۷ 11:52

آزمایشات غیر مخرب (NDT) شامل انواع تکنیکهای بازرسی غیرتهاجمی است که معمولاً برای تجهیزات مکانیکی، سازهها و سیستمهای لولهکشی به کار می رود و از آن برای تعیین محل و ویژگیهایی از نواقص مانند اندازه، شکل و جهت استفاده میشود. این آزمایشات ضمن تضمین مسائل مهمی مانند کارایی، هزینه، ایمنی و تکنیک های تضمین کیفیت، در عین حال از بروز هر گونه شکست و خرابی در نمونه های تحت آزمایش، جلوگیری می کنند. آزمایشات غیر مخرب را می توان به طور کلی به دو دسته معمولی و پیشرفته طبقه بندی کرد.

بنابراین، می توان از این تکنیک ها به عنوان اصلی ترین ابزار مالکان در کنترل بهتر یکپارچگی و ارزیابی سلامت تجهیزات در موقعیت های مختلف، نام برد. هر کدام از این تکنیک ها دارای مزیت ها و محدودیت هایی است. بنابراین انتخاب صحیح تکنیک می تواند به طور قابل توجهی به کسب نتایج واقعی تر کمک کند.

در این مقاله سعی کردیم با جمع آوری موارد مطالعاتی گوناگون، خلاصه ای از تکنیک امواج هدایت شونده متمرکز فراصوت (اولتراسونیک) مورد استفاده شرکت های مهم دنیا را ارائه دهیم تا مالکان بتوانند تصاویر واضح تری از این آزمایشات در ذهن داشته باشند.

مورد شماره 1: بازرسی و ارزیابی خطوط لوله

با توجه به درخواست مالک، بازرسی و ارزیابی خطوط لوله 8 ، 12 و 18اینچی میدان نفتی(MLN) به سفارش ConocoPhillips-Sonatrach در الجزایر انجام شد.

در این پروژه برای مشخص کردن مکانیسم آسیب های احتمالی خطوط انتقال از بررسی مکانیزم آسیب مبتنی بر ریسک استفاده شد تا از هدف گذاری مؤثر بازرسی ها، اطمینان حاصل شود. با توجه به ملاحظات و نگرانی هایی که قبلاً در مورد خطوط انتقال مورد نظر وجود داشت، خوردگی های خارجی در مناطقی که شن و ماسه خطوط را پوشانده بودند(به ویژه مناطقی که خطوط با آب تماس داشت)، تأیید شد. در غربال اولیه خطوط و شناسائی نقاط مشکوک برای بازرسی های دقیق بعدی، از تست امواج هدایت شونده متمرکز فراصوت (اولتراسونیک)

(Tele test Focus guided wave ultrasonic testing ) استفاده گردید. در این روش از یک ابزار بازرسی خارج از لوله که میتواند آنها را از نظر وجود خوردگی داخلی و خارجی، غربال کند، استفاده می شود. بنابراین، خطوط لوله را می توان حتی در زمانی که تحت سرویس هستند، آزمایش کرد و نیازی به تعطیلی و توقف فعالیت خطوط انتقال، برای بازرسی نیست. محدوده قابل اجرای این روش طیف گسترده ای از اندازه های لوله ها را از قطر اسمی 2 تا 48 اینچ، در بر می گیرد.

به منظور تأیید نهایی مشخصات و اندازه ناهنجاری های شناسائی شده توسط تله تست، از آزمایش دستی فراصوت (اولتراسونیک) استفاده شد. بدین صورت که پس از تعیین نقاط مشکوک، وجود خوردگی تأیید شده و مناطق آسیب دیده برای ارزیابی های مهندسی با دقت مناسب، اندازه گیری گردید.

در نهایت، ارزیابی مهندسی برای صلاحیت سرویس دهی (FFS) خطوط مورد نظر، توسط مهندسان سلامت خطوط TWI، با استفاده از نتایج بازرسی ها و داده های جمع آوری شده، انجام گرفت.

تخمین عمر باقیمانده خطوط بر مبنای گزارش ارزیابی صلاحیت سرویس دهی (FFS) و اطلاعات موجود و اقدامات اصلاحی مورد نیاز برای مناطق آسیب دیده، صورت پذیرفت.

همچنین در گزارش نهایی، به برخی توصیه ها برای مدیریت سلامت خطوط در بازرسی های آتی اشاره گردید.

تجهیزات مورد استفاده در تست امواج متمرکز هدایت شده فراصوت که برای یک خط لوله 18 اینجی در میدان MLN الجزایر استفاده شده است.

تجهیزات مورد استفاده در تست امواج متمرکز هدایت شده فراصوت که برای یک خط لوله 18 اینجی در میدان MLN الجزایر استفاده شده است.

ضخامت سنجی دیواره های خطوط لوله در نقاطی که ابزار تست متمرکز از راه دور نصب شده بودند و مناطق مشکوک به خوردگی برای اطمینان از عدم وجود خوردگی داخلی

ضخامت سنجی دیواره های خطوط لوله در نقاطی که ابزار تست متمرکز از راه دور نصب شده بودند و مناطق مشکوک به خوردگی برای اطمینان از عدم وجود خوردگی داخلی

تعیین اندازه خوردگی حفره ای (Pitting) با استفاده از ابزار اندازه گیری عمق حفره لوله ها

تعیین اندازه خوردگی حفره ای (Pitting) با استفاده از ابزار اندازه گیری عمق حفره لوله ها

مورد مطالعاتی شماره 2: بازرسی خطوط لوله مدفون

در این مورد، بازرسی و ارزیابی از بخش مدفون شده غیر قابل استفاده یک خط لوله 24 اینچی واقع در میدان گازی یاتاگون (از میادین گازی دریای آندامان، مابین میانمار و تایلند)، صورت پذیرفت.

بر اساس تصمیم کارفرمای تایلندی پروژه، از روش امواج هدایت شونده فراصوت برای این کار استفاده گردید. مهمترین دلیل این موضوع، غیر قابل پیگ رانی بودن بخش مدفون شده خطوط انتقالی بود. مهمترین مزیت استفاده از روش امواج هدایت شونده، این است که با یک ابزار می توان 100 درصد بازرسی حجمی طول زیادی از لوله را از یک نقطه انجام داد.

در این تست، خطوط انتقالی 24 اینچی در عمق 3 تا 5 متری مدفون شده بود و در مرحله اول موقعیت های مشکوک برای بازرسی های بعدی مشخص می کند.

بزرگترین چالش تیم بازرسی، وجود پوششی سه لایه ای از FBE (fusion bonded epoxy)، چسب و یک لایه بیرونی HDPE (پلی اتیلن با چگالی بالا)، بود. در این مورد خاص، کارفرما نگران نیاز به از بین بردن پوشش در محل قرارگیری مبدل سیستم، بود که در نهایت، تصمیم گرفته شد تست بدون از بین بردن پوشش مذکور، انجام شود. بر اساس دستور کار کارفرما، انجام تست برای پوشش 30 درصدی طول خطوط مدفون شده، راضی کننده بود، اما تیم بازرسی به وسیله ابزار خاص پیچشی با 5 حلقه که برای خطوط لوله با نرخ تضعیف بالا (high rate of attenuation) طراحی شده بود،توانست بیش از 90 درصد طول خطوط مدفون را بررسی کند. به وسیله همین ابزار، در برخی از نقاط، اسکن تا 75 متر انجام شد.

تصویری از یک محل حفاری

تصویری از یک محل حفاری

تجهیزات آزمایش سوار شده بر روی خطوط لوله 24 اینچی میدان گازی، بدون حذف پوشش پلی اتیلنی با چگالی بالا (HDPE)

تجهیزات آزمایش سوار شده بر روی خطوط لوله 24 اینچی میدان گازی، بدون حذف پوشش پلی اتیلنی با چگالی بالا (HDPE)

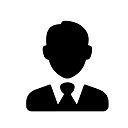

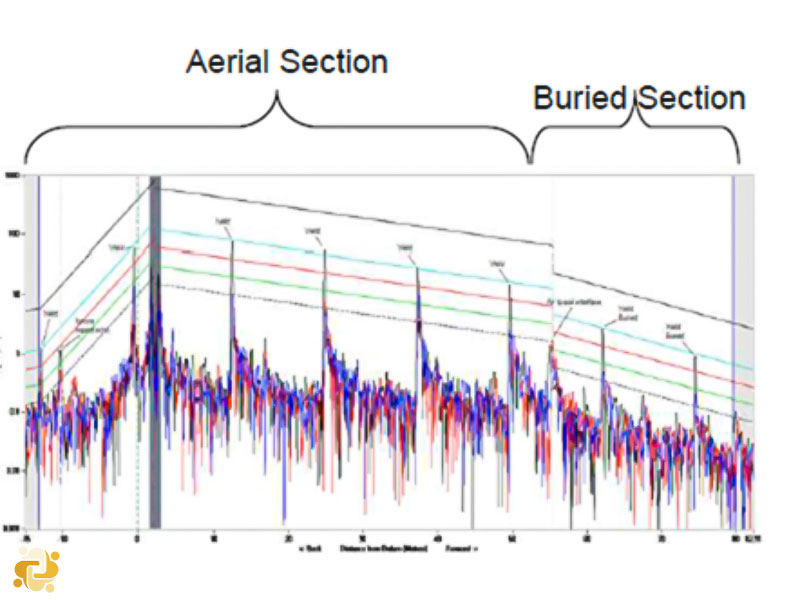

A-Scan و A-Map مربوط به خطوط اسکن شده، نشان دهنده طول 70 متری پوشش از نقطه قرارگیری دستگاه

A-Scan و A-Map مربوط به خطوط اسکن شده، نشان دهنده طول 70 متری پوشش از نقطه قرارگیری دستگاه

نمای نزدیک از پوشش لوله HDPE (پلی اتیلن با چگالی بالا)

نمای نزدیک از پوشش لوله HDPE (پلی اتیلن با چگالی بالا)

مورد مطالعاتی شماره 3: خوردگی زیر عایق (CUI)

Tele test® Focus+ یک تکنیک آزمایش غیر مخرب موج هدایت شونده است که برای غربالگری خطوط لوله در خصوص وجود خوردگی فلزات، توسعه یافته است.

این تکنیک بر اساس سیستم پالس پژواکی (pulse-echo system) است که هدف آن بازرسی حجم زیادی از مواد از یک نقطه است. کاربرد اولیه این روش، تشخیص خوردگی زیر عایق (CUI) در صنایع پتروشیمی بود، اما در حال حاضر به طور گسترده در سایر موارد بازرسی که خطوط لوله در دسترس نباشند، نیز استفاده می شود. نمونه هایی از کاربرد این روش خطوط لوله مدفون شده، بدون دسترسی (مانند خطوط لوله معلق) یا دارای پوشش است.

بر اساس درخواست یک کارفرمای آرژانتینی، از این تکنیک برای بازرسی دو خط لوله یک اسکله برودتی با قطر های 3 و 8 اینچ، استفاده گردید که بر این اساس، 100 درصد این خطوط در یک دوره 2 هفته ای، به صورت کاملاً موفق اسکن شد.

هر کدام از خطوط لوله اسکله تقریباً 2 کیلومتر طول داشته که شامل چندین حلقه منبسط کننده (expansion loops) و پل (Bridge) می شد. در طول بازرسی با مشاهده چندین مورد ناهنجاری، در حضور اپراتور های دستگاه، پیگیری های لازم انجام پذیرفت.

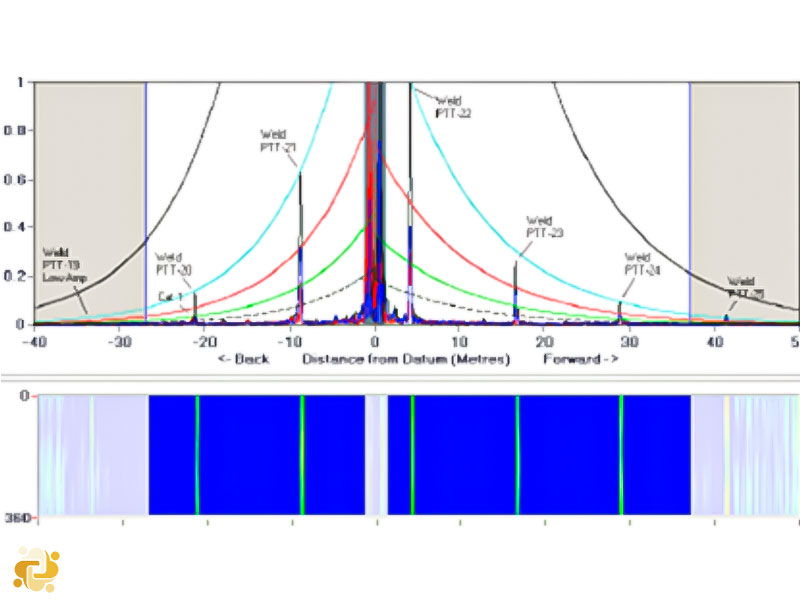

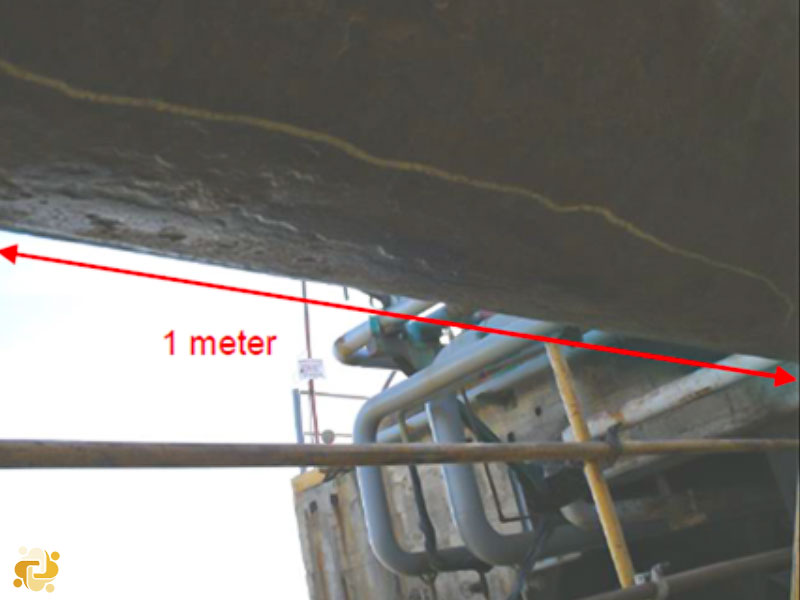

اولین مورد ناهنجاری کشف شده در موقعیتی با دسترسی مشکل بود که در تصویر شماره 1، می توان مشاهده نمود. همچنین ناهنجاری دیگری با درجه اهمیت متوسط در فاصله 3- متری محل قرارگیری ابزار آزمایش مطابق با تصویر شماره 3، کشف گردید.

منطقه مورد نظر مستقیماً بالای آب بود، بنابراین باید یک سکوی دسترسی ایجاد می شد تا امکان پیگیری در محل انجام شود. پس از برداشتن عایق، تیم بازرسی خوردگی خارجی را در موقعیت 180 درجه که در تصویر 2 نشان داده شده است، شناسایی کردند. این ناحیه خوردگی تقریباً 1 متر طول و 35 درصد کاهش ضخامت دیواره را داشت.

از اسکن A (نگاه کنید به تصویر 3) نیز در شناسایی این ناهنجاری استفاده شد. سیگنال برگشتی ناشی از جوش شناسایی شده در حدود 13- متر از موقعیت قرارگیری ابزار، پاسخ متقارن محوری را نشان نمی دهد. بر این اساس، سیگنال برگشتی از خط جوش باید به صورت رنگ هایی با توزیع یکنواخت نمایش داده شود که نشان دهنده دامنه یکنواخت سیگنال محیطی است. موارد فوق به اپراتور دستگاه این اطمینان را داد که سیگنال مشاهده شده در 3- متری در واقع کاهش ضخامت دیواره خط لوله است.

تصویر 1 - محل ناحیه ناهنجاری مشخص شده در تصویر 3

تصویر 1 - محل ناحیه ناهنجاری مشخص شده در تصویر 3

تصویر 2 - خوردگی در زاویه 180 درجه تشخیص داده شده است

تصویر 2 - خوردگی در زاویه 180 درجه تشخیص داده شده است

تصویر 3 - TL01 ~ مکان ناهنجاری شناسایی شده

تصویر 3 - TL01 ~ مکان ناهنجاری شناسایی شده

مورد شماره 4: بازرسی خطوط لوله

بازرسی و ارزیابی خطوط لوله 8 اینچی میعانات عبوری از روی رودخانه ای در نیوزلند، انجام پذیرفت.

استفاده از این روش برای ارزیابی این خطوط لوله به دلیل عدم وجود دسترسی مناسب به برخی قسمت های این خطوط، بسیار ایده آل می نمود. علاوه بر این، به دلیل ساخت مستقیم و طولانی این خطوط، پوشش 100 درصدی حجمی دیواره لوله ها را به دست می داد.

همانگونه که در موارد قبلی بدان اشاره شده، Tele test Focus یک ابزار بازرسی خارجی است که می توان به وسیله آن خطوط لوله را از منظر خوردگی داخلی و خارجی ارزیابی و غربال کرد. بر این اساس خطوط لوله با گستره ی قطر های اسمی 2 تا 48 اینچ را می توان بدون نیاز به توقف و تعطیلی خطوط انتقال، مورد ارزیابی قرار داد.

عریض ترین گذرگاه عبور خطوط لوله از روی رودخانه 65 متر طول داشت که پس از آن خطوط در زمین مدفون می شدند. سیستم تله تست فوکوس با استفاده از ابزار پیچشی 5 حلقه ای در این مورد خاص مورد استفاده قرار گرفت و نتایج نشان میدهد که کل گذرگاه از یک طرف تقاطع بررسی شده و بازرسی 20-25 متری از بخش مدفون نیز پوشش داده شده است.

بر اساس نتایج به دست آمده، وضعیت خطوط لوله در این قسمت ها در وضعیت خوبی بوده و هیچ منطقه ای نیاز به بررسی بیشتر نداشت. لازم به ذکر است که بازرسی های منظم دوره ای برای این منطقه برنامه ریزی شده است تا وضعیت خطوط لوله بررسی و از صحت عملکرد آن اطمینان حاصل شود. دادههای جمعآوریشده نشان میدهد که کاربرد این روش برای بازرسی با LRUT (بازرسی اولتراسونیک موج هدایتشده) مناسب است.

تجهیزات تست اولتراسونیک با امواج هدایت شونده Tele test Focus که برای بازرسی یک خط میعانات 8 اینچی در پلیموث، نیوزیلند استفاده می شود.

تجهیزات تست اولتراسونیک با امواج هدایت شونده Tele test Focus که برای بازرسی یک خط میعانات 8 اینچی در پلیموث، نیوزیلند استفاده می شود.

عکس موقعیت مکانی یک گذرگاه معمولی هوایی که با Tele test بازرسی شده است

عکس موقعیت مکانی یک گذرگاه معمولی هوایی که با Tele test بازرسی شده است

یک تصویر اسکن معمولی که در طول بازرسی جمع آوری شده است

یک تصویر اسکن معمولی که در طول بازرسی جمع آوری شده است