خوردگی حفره ای در کشتی ها

۱۴۰۱/۱۰/۰۷ 21:12

مقدمه

در حالت کلی، خرابی های سازه ای کشتی به دلایل زیر ممکن است رخ دهد:

- خوردگی بیش از حد

- خطاهای طراحی

- عیوب مواد یا ساخت اشتباه

- ناوبری در شرایط بد آب و هوایی

- عملیات تخلیه و بارگیری، تعویض آب توازن در دریا

- سائیدگی و نگهداری نامناسب

- برخورد ها (با اسکله، یخ، اشیای موجود در دریا و ...) به غیر از مواردی مانند تصادم، برخورد با کف دریا، آتش سوزی یا انفجار

بر این اساس، خرابی های سازه ای عموما به سه دسته زیر تقسیم می شوند:

- خوردگی مواد (Material Wastage)

- شکست (Fracture)

- تغییر شکل (Deformation)

خوردگی مواد یکی از عمومی ترین انواع خرابی سازه ای کشتی هاست که به چهار دسته زیر تقسیم می شود:

- خوردگی عمومی (General Corrosion): خوردگی عمومی به عنوان یک زنگ زدگی غیر محافظ و شکننده ظاهر می شود که می تواند به طور یکنواخت روی سطوح داخلی انبارها یا مخازن کشتی که بدون پوشش هستند، رخ دهد. لایه های زنگ زده به طور مداوم شکسته شده و فلز اصلی را در معرض خوردگی قرار می دهند. معمولاً تا زمانی که ضخامت قطعه بیش از حد کم نشود، با بازدید چشمی نمی توان به کاهش آن پی برد. در صورتی که زنگ زدگی ها و محصولات خوردگی حذف نگردد، می تواند منجر به تسریع فرآیند خوردگی شده و نهایتا با ایجاد خوردگی عمومی شدید، نیاز به انجام تعمیرات گسترده، لازم می گردد.

- خوردگی شیاری (Grooving Corrosion): خوردگی شیاری اغلب در کناره جوش ها، به ویژه در ناحیه تحت تأثیر حرارت (HAZ) دیده می شود. این نوع خوردگی ناشی از جریان گالوانیکی است که از تفاوت ساختار متالوگرافی بین منطقه تحت تأثیر حرارت و فلز پایه ایجاد می شود. پوشش جوش ها در مقایسه با سایر نواحی به دلیل ناهمواری سطحی که وجود دارد عموماً کارایی کمتری داشته و باعث تشدید خوردگی می شود. خوردگی شیاری ممکن است منجر به تمرکز تنش و تسریع بیشتر روند خوردگی شود. همچنین، امکان ایجاد آن در مواد پایه ای که پوشش آن خراشیده شده است یا خود فلز از نظر مکانیکی آسیب دیده است، بیشتر خواهد بود.

- خوردگی حفره ای (Pitting Corrosion): این نوع خوردگی اغلب در ورق های کف کشتی ها و یا در سطوح افقی مخازن آب توازن ایجاد می شود و شروع آن در اکثر موارد به دلیل از بین رفتن موضعی پوشش ورق هاست. با شروع خوردگی حفره ای، جریان گالوانیکی بین حفره و فلز ایجاد شده که منجر به افزایش شدت پیشرفت آن می گردد.

- سائیدگی (Erosion): سائیدگی به دلایل گوناگونی مانند اصطکاک ایجاد شده بین مایع و سطح فلز و یا سایش مکانیکی ممکن است رخ دهد. اتفاقاتی از این دست می تواند منجر به کاهش ضخامت مواد شود.

خوردگی حفره ای (Pitting) و تعمیرات آن

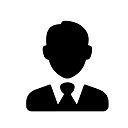

خوردگی حفره ای شکلی از خوردگی موضعی است که در آن حفره ها یا "سوراخ هایی" در مواد ایجاد می شود. عموماً حفره ها خطرناک تر از خوردگی یکنواخت در نظر گرفته می شوند زیرا تشخیص، پیش بینی و طراحی سازه ای با در نظر گرفتن عواقب آن دشوارتر است. محصولات خوردگی یا زنگ زدگی ها اغلب حفره ها را می پوشانند. یک حفره کوچک و باریک با حداقل خوردگی فلز می تواند منجر به شکست کل سیستم مهندسی شود. خوردگی حفره ای، که برای مثال، تقریباً مخرج مشترک همه انواع حمله خوردگی موضعی است، ممکن است اشکال مختلفی به خود بگیرد.

انواع مختلف این نوع خوردگی را می توان در تصویر زیر مشاهده کرد:

هر گونه آسیب یا کاهش ضخامت بیش از حد سازه های تحت تأثیر این نوع از خوردگی خصوصاً سازه های مشخص شده زیر، باید به سرعت و به طور کامل تعمیر شود:

- قاب های (Frames) ورق جانبی، اتصالات انتهایی آنها و ورق های متصل

- سازه عرشه (Deck) و ورق های عرشه مابین باز شو های انبار ها (Hatches)

- دیواره های (Bulkheads) ضد آب

- باز شو ها و دیواره هایشان (Hatch Covers & Coamings)

به طور کلی، در جایی که بخشی از سازه به حداقل ضخامت مجاز رسیده باشد، منطقه آسیب دیده باید برش داده و جایگزین شود. البته نکته مهم در تعمیرات این نوع از خوردگی ها این است که برای جبران کاهش ضخامت ورق ها نباید از پوشش آنها با ورق یا صفحات دوبل استفاده کرد.

اندازه گیری ضخامت از دست رفته سازه به دلیل خوردگی حفره ای (Pitting Measurement)

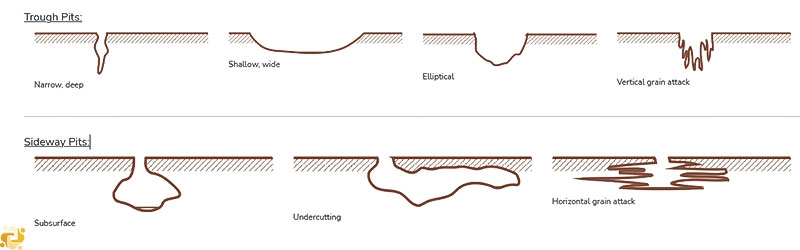

اگر درصد ناحیه تحت تأثیر این نوع از خوردگی در یک قسمت بیشتر از 15% باشد، اندازه گیری ضخامت ورق باید انجام بپذیرد. معیار برای تعیین این درصد، تنها بر اساس سوراخ ها یا شیار های موجود در یک طرف سازه است.

در مواردی که درصد خوردگی حفره ای مطابق با تعریف بالا، مشهود است (بیش از 15%)، مساحتی با قطر 300 میلیمتر یا بیشتر، در قسمتی که بیشترین و عمیق ترین حفره ها در آن وجود دارد، تا رسیدن به سطح فلز اصلی تمیز می شود و ضخامت آن ناحیه در پنج عدد از عمیق ترین حفره ها اندازهگیری می گردد.

زمانی که ایجاد این سطح 300 میلی متری غیرممکن است مانند سطوح بال (فلنج) قاب ها یا ورق های جانبی، ورق های مخازن قیفی (Hopper Tanks) یا مخازن بالایی فله بر ها (TST) می توان ضخامت سنجی را در ناحیه ای مستطیلی شکل و معادل منطقه مذکور، انجام داد.

کمترین ضخامت اندازه گیری شده در این حفره ها باید به عنوان ضخامت ثبت شده در نظر گرفته شود. یکی از نکات مهم در اندازهگیری ضخامت، توجه به این نکته است که سری های ضخامت سنجی اولتراسونیک معمولی (به طور کلی با قطر 10 میلیمتر) مناسب نیستند و باید از یک مبدل مینیاتوری (قطر 3 تا 5 میلی متر) استفاده شود. در صورت عدم دسترسی به دستگاه ضخامت سنجی مناسب، شرکت ضخامت سنجی باید از یک گودال اندازه گیری برای تعیین دقیق ضخامت در عمق حفره ها و شیارها، استفاده کند.